“SMT là gì?” có lẽ đã là thuật ngữ vô cùng quen thuộc trong các dây chuyền sản xuất linh kiện điện tử. Tuy nhiên, đối với những người trái ngành thì đây là cụm từ mới lạ. Vậy SMT là gì? Ưu và nhược điểm của công nghệ SMT ra sao? Hãy cùng Muaban.net tìm hiểu thông qua bài viết này nhé!

SMT là gì?

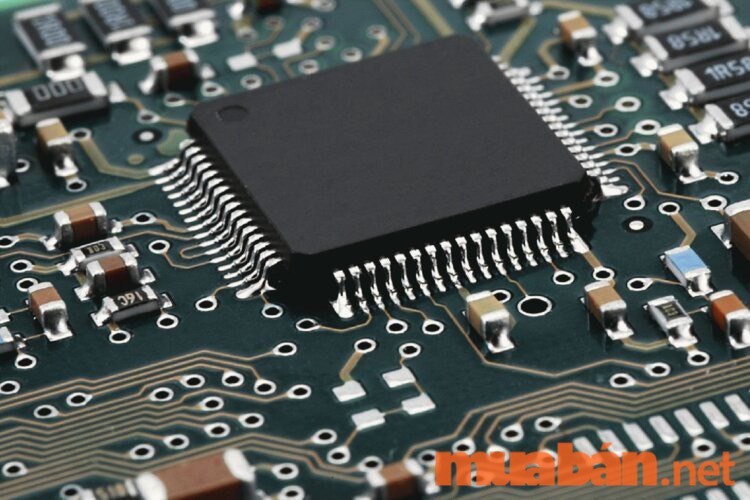

Công nghệ SMT hay còn gọi là công nghệ dán bề mặt chính là viết tắt của cụm từ tiếng Anh Surface Mount Technology. SMT là thuật ngữ trong chuyên ngành chế tạo điện tử dùng để mô tả một công nghệ chế tạo các bo mạch bằng cách hàn qua các bể chì nóng thay thế cho phương pháp xuyên lỗ truyền thống.

Vào những năm 1960 công nghệ SMT được phát triển và vào cuối những năm 1980 thì được áp dụng một cách rộng rãi. Tổ chức có thể được coi là người đi tiên phong trong việc ứng dụng công nghệ này chính là Tập đoàn IBM của Hoa Kỳ.

Hầu hết linh kiện điện tử tại thời điểm đó phải được gia công cơ khí để đính thêm một mẩu kim loại vào hai đầu nhằm mục đích hàn trực tiếp chúng lên trên bề mặt mạch in. Tuy nhiên, khi ứng dụng công nghệ SMT yêu cầu mỗi linh kiện cần phải được cố định trên bề mặt mạch in bằng một diện tích được phủ chì rất nhỏ. Bên cạnh đó ở mặt kia của tấm PCB thì linh kiện cũng chỉ được gia cố bằng một chấm kem hàn tương tự.

Do đó mà kích thước vật lý của linh kiện ngày càng được tối ưu. Công nghệ SMT có mức độ không đòi hỏi nhiều nhân công, tự động hóa cao và đặc biệt làm tăng công suất sản xuất.

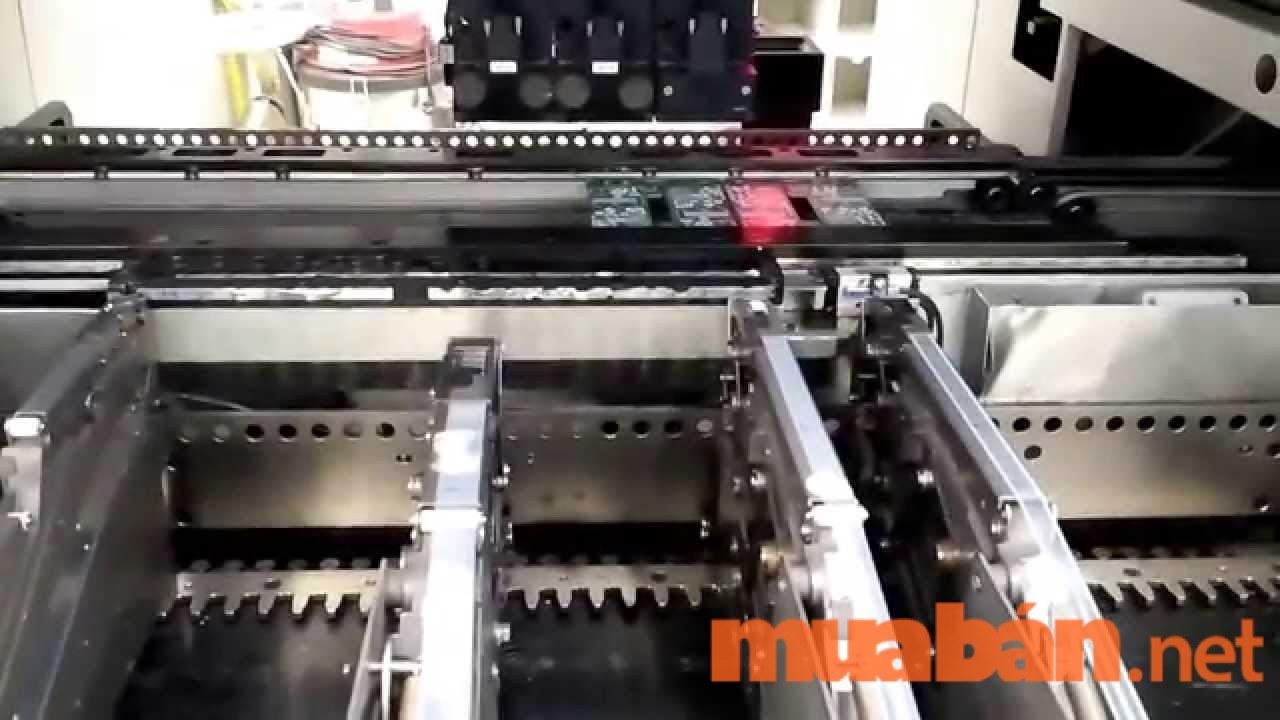

Ngày nay quy trình vận hành máy SMT bảo đảm cho việc gắp lên khỏi vị trí đặt linh kiện và đặt vào vị trí trên bảng mạch in được thực hiện với sai số vô cùng nhỏ. Chính nhờ được trang bị những công nghệ hiện đại nhất như công nghệ xử lý ảnh…mà các máy SMT là các máy cơ khí chính xác điều khiển bằng máy tính.

>>> Tham khảo thêm: Kỹ sư cơ khí – Những điều bạn chưa biết!

Dây chuyền SMT là gì?

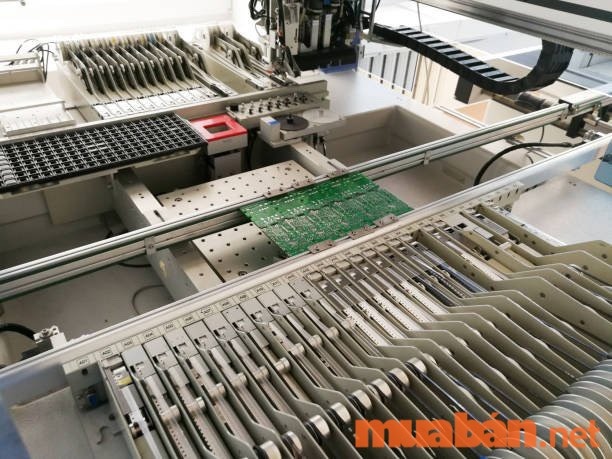

Dây chuyền công nghệ SMT là dây chuyền công nghệ sản xuất mới, hiện đại và có tính ứng dụng cao trong quy trình sản xuất mạch điện tử. Dây chuyền SMT được thực hiện với mục đích tối ưu hóa kích thước của vi mạch và trên vi mạch đó cũng có thể gắn thêm nhiều thiết bị như Diot, điện trở, tụ điện. Bên cạnh đó linh kiện cũng được thiết kế gắn trên PCB nhỏ hơn.

Xét theo mức độ tự động hóa thì có thể chia dây chuyền SMT thành 2 loại: dây chuyền SMT tự động và dây chuyền SMT bán tự động. Sử dụng kỹ thuật gắn chip trên dây chuyền công nghệ SMT thực hiện theo quy trình 4 bước như sau: quét hợp kim hàn; gắn chíp; gia nhiệt – làm mát và kiểm tra, sửa lỗi. Các bước lắp ráp linh kiện trên vi mạch thông qua SMT được xem như là hoàn thành khi thực hiện đúng đủ các bước trên.

Quy trình dây chuyền công nghệ SMT là gì?

Mặc dù định nghĩa công nghệ SMT là gì chỉ có một nhưng các hãng khác nhau lại sở hữu những kĩ thuật gắn chip khác nhau.. Tuy nhiên, một quy trình dây chuyền công nghệ chuẩn dựa vào công nghệ SMT chung bao gồm 4 bước:

- Quét hợp kim hàn: Kem hàn của công nghệ này có dạng bột nhão, độ bám dính cao, thành phần sẽ thay đổi tùy vào công nghệ và đối tượng hàn. Kem hàn sẽ được quét qua lỗ của một mặt nạ làm bằng kim loại (metal mask hoặc stencil) được đặt trên PCB để hạn chế việc dính vào nơi không mong muốn. Bước tiếp theo là chuyển sang công đoạn gắn linh kiện.

- Gắn chíp, gắn IC: Máy tự động tháo linh kiện từ băng chuyền hoặc khay và sau đó được đặt vào vị trí tương ứng đã được quét kem hàn. PCB được lật mặt và quá trình gắn lặp lại ngay sau khi kem hàn được sấy khô. Đặc biệt hơn, công nghệ SMT mới còn cho phép gắn linh kiện cùng lúc cả hai mặt.

- Gia nhiệt – làm mát: Tại lò sấy, PCB đi qua các khu vực trong lò với nhiệt độ tăng dần để linh kiện có thể thích ứng với sự thay đổi nhiệt độ. Kem hàn nóng chảy và dán chặt linh kiện lên PCB khi nhiệt độ trong lò đủ lớn. Sau đó các linh kiện sẽ được dùng khí nén làm khô nhanh sau khi đã được rửa bằng một số hóa chất, dung môi và nước để làm sạch vật liệu hàn.

- Kiểm tra và sửa lỗi: Chúng ta có thể sử dụng các loại máy hiện đại như AOI (automated Optical Inspection) quang học hoặc X-ray ở bước 2 để kiểm tra lỗi. Các thiết bị này sẽ giúp chúng ta phát hiện các lỗi vị trí hay lỗi tiếp xúc của tất cả các linh kiện và kem hàn trên bề mặt của mạch in.

>>> Tham khảo thêm: Bạn cần những gì để trở thành một kỹ sư cơ khí giỏi?

Các thiết bị được sử dụng trong công nghệ SMT là gì?

Thiết bị SMT thụ động

SMT thụ động phần lớn được xem như là điện trở SMT có kích thước tiêu chuẩn hóa hoặc tụ điện SMT với nhiều kích thước gói khác nhau. Một số điện trở và tụ điện nổi bật hơn bao gồm: 1812, 0805, 1206, 0603 và nhiều kích thước lớn hơn khác. Bạn có thể hiểu gói 1812 là một gói có kích thước 18 x 12/100 inch. Điện trở và tụ điện ngày càng nhỏ, gọn hơn và dễ ứng dụng hơn. Công nghệ dán mặt thụ động được sử dụng ít hơn là do có nhiều linh kiện nhỏ hơn, Khi ứng dụng yêu cầu nhiều năng lượng, có thể xem xét SMT thụ động. Kết nối bảng mạch IC thông qua SMT thụ động sẽ được thực hiện thông qua khu vực hàn ở 2 phần đầu tiên.

Các bóng dẫn và Diốt

Các bóng dẫn, bóng bán dẫn và điốt thường được đặt trong một gói nhựa khá nhỏ. Các điốt sẽ cho phép dòng điện chạy theo một hướng và được vẽ trên đầu. Một bóng bán dẫn là khối xây dựng cơ bản cho các mạch máy tính và một số thiết bị điện tử khác, nó phản ứng nhanh và sử dụng với chức năng điều chỉnh điện áp, chuyển mạch, dao động, khuếch đại và điều chế tín hiệu.

Mạch tích hợp

Các mạch tích hợp trong SMT sẽ được cung cấp các gói tích hợp. Những gói tích hợp này được sử dụng dựa vào mức độ kết nối cần thiết. Tuy nhiên, tùy vào từng loại chip khác nhau mà ảnh hưởng sẽ không giống nhau đến hệ thống SMT.

- Các gói như SOIC (mạch tích hợp phác thảo nhỏ) được sử dụng cho các con chip nhỏ chính. Đây là phiên bản SMT của các gói DIL (Dual in line) cho các chip logic 74 series quen thuộc sử dụng. Bên cạnh đó các gói phiên bản nhỏ hơn sẽ bao gồm 2 loại là TSOP và SSOP.

- Các chip VLSI được sử dụng cho các loại chip có kích thước lớn hơn và yêu cầu một cách tiếp cận khác. Thông thường các gói phẳng bốn sẽ có dấu chân hình vuông hoặc hình chữ nhật và có các chân phát ra ở phía trước. Tùy vào số lượng chân của gói khác nhau mà khoảng cách giữa các chân sẽ khác nhau.

- Các gói khác có sẵn, một trong các gói được gọi là BGA (Ball Grid Array) được sử dụng trong nhiều ứng dụng hiện nay. Nếu lúc trước có các kết nối ở bên cạnh thì bây giờ chúng ở bên dưới gói. Vì toàn bộ mặt dưới của gói có thể được sử dụng bằng khoảng cách của các kết nối rộng hơn và nó được cho là đáng tin cậy hơn nhiều.

Xem thêm tin tức mới nhất về mua bán máy vi tính, laptop tại Muaban.net

Ưu và nhược điểm của công nghệ SMT là gì?

Ưu điểm vượt bậc của công nghệ SMT

Ưu điểm của SMT là gì có lẽ là câu hỏi của nhiều người, dưới đây là những ưu điểm nổi bật của công nghệ SMT.

- Giảm đáng kể kích thước các thành phần trên bo mạch. ( Tụ điện, điện trở hay thiết bị bán dẫn khác,…). Linh kiện nhỏ nhất hiện nay được lắp đặt bằng công nghệ SMT có kích thước 0.1×0.1mm.

- Mật độ thành phần của công nghệ cao hơn nhiều (linh kiện trên một đơn vị diện tích).

- Các thành phần có thể được lắp đặt trên cả hai mặt của bảng mạch.

- Mật độ kết nối được thay đổi cao hơn vì các lỗ không chặn không gian định tuyến trên các lớp bên trong. Đối với các lớp ở vị trí mặt sau cũng vậy.

- Khi sức căng bề mặt của vật hàn nóng chảy thì các lỗi nhỏ trong vị trí linh kiện được sửa tự động. Điều này giúp kéo các thành phần vào vị trí thẳng hàng so với miếng hàn.

- Hiệu suất cơ học được cải thiện tốt hơn trong các trường hợp va đập và rung động. (Một phần bắt nguồn từ nguyên nhân khối lượng thấp hơn và một phần do ít chấn động hơn).

- Điện trở và điện cảm được bố trí thấp hơn tại vị trí các mối hàn. Do đó, điều này sẽ giúp ít hiệu ứng tín hiệu RF không mong muốn hơn và đồng thời là hiệu suất tần số cao tốt hơn.

- Hiệu suất EMC phát triển hơn (phát xạ bức xạ thấp hơn). Nguyên nhân là do diện tích vòng bức xạ nhỏ hơn và điện cảm dẫn ít hơn.

- Cần khoan số lỗ ít hơn. (Việc khoan PCB sẽ tiêu tốn nhiều thời gian và tốn kém.)

- Mức độ chuyên môn hóa cao đạt tỷ lệ 100% tại các quy trình công nghệ.

- Tối ưu hóa chi phí ban đầu và thời gian thiết lập nhằm mục đích sản xuất hàng loạt, sử dụng thiết bị tự động hóa.

- Lắp ráp tự động trở nên đơn giản hơn và nhanh hơn. Một số máy định vị có thể đạt hơn 136.000 linh kiện mỗi giờ.

- Mức độ tự động hóa cao. Hiện nay một số khâu của dây chuyền lắp ráp có thể đạt đến mức tự động hóa hoàn toàn 100% như sau:

- Khâu in hỗn hợp hàn.

- Khâu kiểm tra SPI.

- Khâu đính linh kiện (Chip Mounter).

- Khâu hàn Reflow.

- Khâu kiểm tra quang học (AOI) và 50%: Khâu kiểm tra X-RAY.

- Khâu rửa, sấy mạnh.

- Khâu đóng gói thành phẩm.

Nhược điểm của công nghệ SMT

Công nghệ SMT có nhiều ưu điểm vượt trội, vậy nhược điểm của SMT là gì?

- Các kết nối hàn của SMD có thể gặp hư hỏng bắt nguồn từ các hợp chất bầu trải qua chu trình nhiệt.

- Do kích thước nhỏ và khoảng cách hẹp của SMD, việc lắp ráp nguyên mẫu thủ công hoặc sửa chữa cấp thành phần khó khăn hơn và đòi hỏi người vận hành có tay nghề cao cũng như các công cụ đắt tiền hơn.

- Việc gia công các thành phần SMT nhỏ khó khăn hơn do kích thước nhỏ và khoảng cách hẹp. Cần phải có các dụng cụ như nhíp, kính hiển vi, v.v.

Trong khi đó, các thành phần xuyên lỗ sẽ ở đúng vị trí (dưới trọng lực) sau khi được lắp vào và có thể được bảo đảm về mặt cơ học bằng cách uốn cong hai dây dẫn qua mặt hàn của bo mạch trước khi hàn. SMD có thể dễ dàng di chuyển ra khỏi vị trí chỉ với một lần chạm vào thiết bị hàn.

Trên đây là tất cả những thông tin trả lời cho câu hỏi “SMT là gì?”. Mong rằng bài viết sẽ giúp bạn hiểu rõ về công nghệ SMT và có thể ứng dụng vào quy trình sản xuất và kinh doanh. Hãy theo dõi Muaban.net thường xuyên để không bỏ lỡ những bài viết hữu ích nhé.

>>> Xem thêm:

- Không lo thất nghiệp khi trở thành kỹ sư công nghệ thông tin

- IT là gì? Những điều cần biết về công việc của ngành IT?

- Kỹ sư xây dựng: Cần trang bị gì để đứng vững và tiến thân?

xài bình thường" class="jgUFRE">

xài bình thường" class="jgUFRE">